Три года назад 22-летний Сэм Зелуф в гараже родительского дома создал микросхему, состоящую из 1200 транзисторов. Он повторил научно-техническое достижение конца 1960-х годов доступными каждому умеренно мотивированному студенту (или студентке) средствами.

Основные принципы фотолитографического процесса за полвека практически не изменились, только проектные нормы уменьшились на четыре порядка. И это масштабирование обошлось во всех смыслах дорогой ценой — чтобы производить самые современные чипы, нужно брать ипотеку под залог целого города и вставать в очередь к дверям единственной фирмы в мире.

Корпоративное здание ASML в Велдховене

Полупроводниковая промышленность с появлением каждого нового технологического процесса напоминает игру «горячие стулья». Число производителей как самих чипов, так и оборудования для их выпуска постоянно уменьшается. В начале 1990-х степперы — фотолитографические установки — разрабатывали и продавали больше десяти компаний.

Сегодня их осталось три: Canon, Nikon, ASML. Но как получилось, что лишь последняя может обеспечить наиболее современные техпроцессы, необходимые, например, для потребительской электроники и вычислительных центров? Виной всему запредельная сложность технологий, которые требуются всей отрасли для соответствия пресловутому Закону Мура хоть в какой-то его трактовке.

Три заветные буквы — EUV

Чем тоньше технологический процесс, тем совершеннее чипы. Выглядит логично, названия техпроцессов, которые указаны в характеристиках микросхем, тоже подтверждают эту мысль. Но что такое 3–5–12 нанометров (нм)? Во-первых, точно не размер наименьшего элемента, все эти числа в последние 30 лет — чистый маркетинг. В действительности затвор транзистора при техпроцессе «3 нм» имеет зазор в 40-50, а минимальное расстояние между элементами на таком чипе — порядка 25 нм.

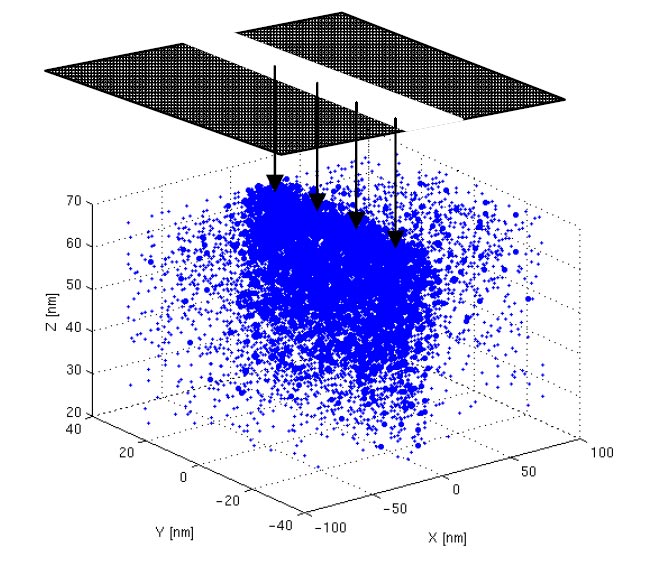

Модель распределения поглощенных EUV-фотонов с энергией 11 мДж/см2 фоторезистентным слоем с щелью шириной 27 нм. Источник: W. Gao et al., Proc. SPIE 8322, 83221D (2012)

Это не то чтобы совсем обман, просто прогресс в числе транзисторов и энергоэффективности чипов достигался не столько уменьшением элементов, сколько развитием методов их «упаковки» на интегральной схеме и совершенствованием технологий производства. А все их указывать — та еще головная боль и для фабрики, и для покупателя, поэтому остановились на неких аморфных нанометрах. А реальные масштабы элементов чипа определяются проектной нормой.

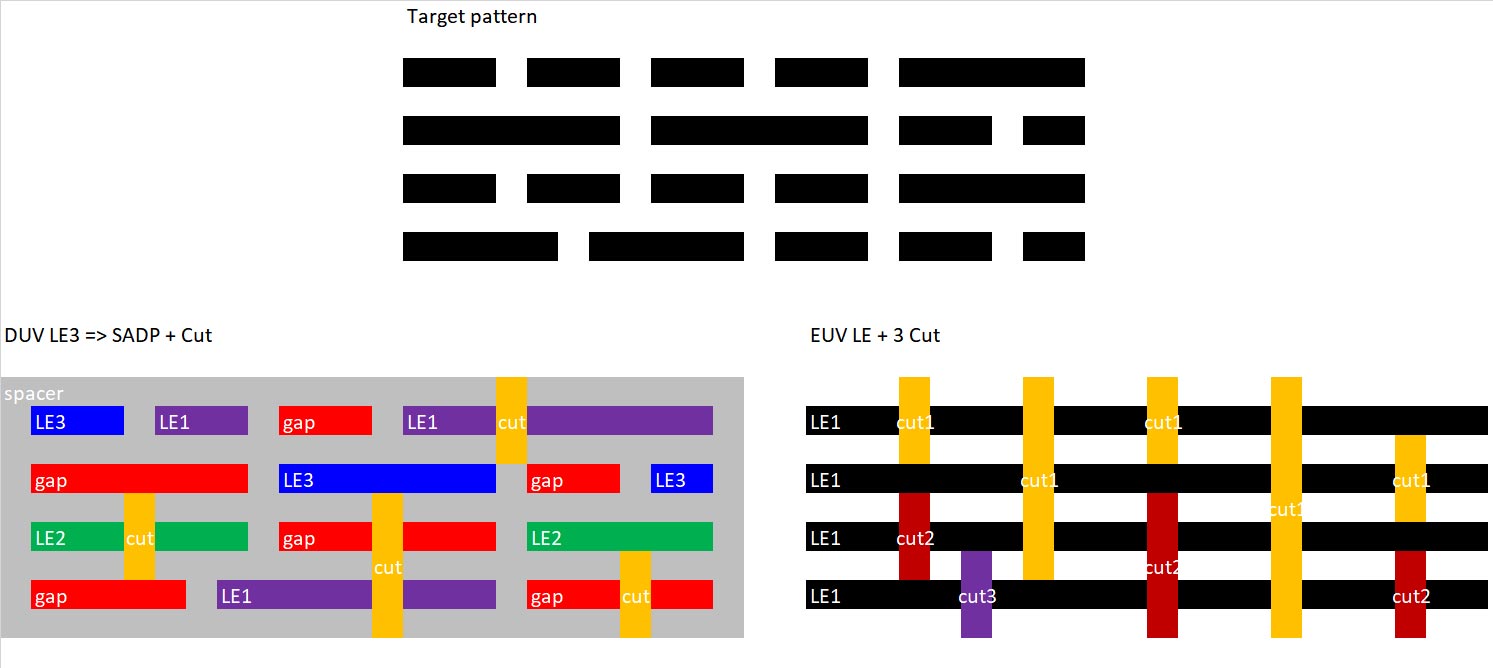

Она в значительной степени зависит от длины волны электромагнитного излучения, с помощью которого на кристалле формируется рисунок будущих элементов интегральной схемы. С начала 2000-х передовая фотолитография перешла на 193 нм, дальнюю часть ультрафиолетового диапазона. Ее называют «глубоким ультрафиолетом» (DUV), но это больше коммерческий термин. При помощи самых разных технологических ухищрений — заполнения воздушного промежутка водой (иммерсии), оптических и химических трюков, — используя такой лазер, можно получить элементы шириной порядка 40 нм.

Но это предел. Чтобы прогресс двигался дальше, нужны более коротковолновые источники излучения. Для уменьшения проектных норм еще на порядок нужен экстремальный ультрафиолет EUV — излучение практически на условной границе с рентгеновским. С его генерацией беда, надежно и предсказуемо испускать поток фотонов с длиной волны десяток-другой нанометров очень непросто. Можно, конечно, использовать синхротрон, но это подойдет только для экспериментов.

Поиски подходящего для коммерциализации источника излучения заняли почти три десятилетия. Теоретическую возможность фотолитографического техпроцесса, в котором используется длина волны 13,8 нм, ученые из Bell Labs продемонстрировали в 1991 году. Первый прототип степпера-сканера, использующего такой источник излучения компания ASML собрала в 2006 году. А его коммерческая версия появилась только спустя еще 15 лет.

В промежутке между этими вехами над проблемой работали три крупнейшие лаборатории Министерства энергетики США и все ключевые игроки на рынке фотолитографической техники. Экстремальный ультрафиолет может испускать сильно ионизированная среда — плазма. После десятилетий проб и ошибок наиболее подходящим вариантом оказались испарение лазером капли олова.

Один и тот же рисунок в DUV-литографии требует больше масок и экспозиций, чем в EUV той же проектной нормы. Источник: J. Van Schoot et al., Proc. SPIE 11147, 1114710 (2019)

Но это лишь одна проблема. Направить и сфокусировать такое излучение на мишени — тоже задача, в процессе решения которой рождаются десятки научных работ. Оптика в EUV-степперах ASML представляет собой систему зеркал, отполированных ионным пучком для устранения неровностей размером с атом. Еще один пласт трудностей впечатляет неподготовленного человека меньше и его реже указывают в рекламных буклетах: химия, мехатроника и методы изготовления маски.

Если судить о важности каждого из компонентов EUV-технологии только по числу посвященных ей научных публикаций, то химия (фоторезисты, проявители, прочие материалы) лидирует с большим отрывом.

Взять для примера составы, полимеризующиеся под действием излучения, фоторезисты. Фотоны EUV несут в себе столько энергии, что при их попадании в любое вещество возникает фотоэлектрический эффект. «Выбитые» электроны взаимодействуют внутри слоя фоторезиста за пределами засвеченной области и провоцируют нежелательные химические реакции. В том числе с подложкой. А позиционирование кремниевых пластин во время экспонирования должно осуществляться с нанометровой точностью. Столь аккуратные механизмы — целая отдельная сфера инженерного искусства.

Причин много, а результат один

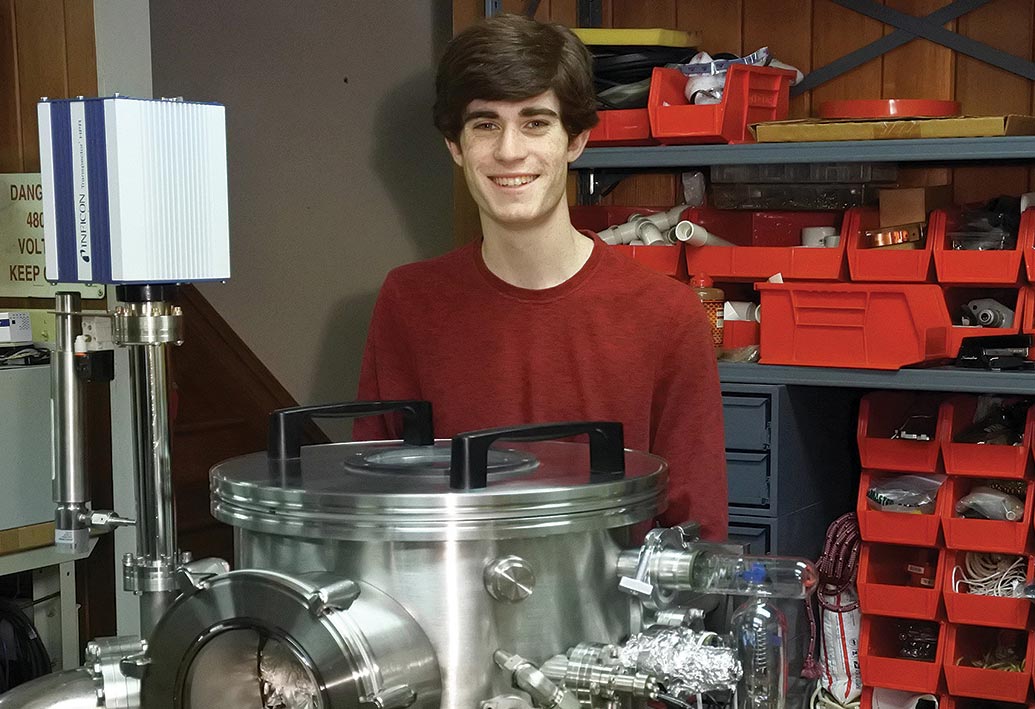

Чтобы стать всемирно известным (пусть и в узких кругах), Сэму Зелуфу потребовался некоторый инженерный талант, много терпения и усидчивости, а также «сэкономленные на завтраках» средства и помощь сочувствующих. Ни один из этих факторов не был решающим, кроме, разве что, появления в его голове самой идеи сделать это и того факта, что кроме Сэма мало кто догадался провернуть подобное (и подробно задокументировать в интернете). С тех пор создание собственных условно домашних производственных линий для полупроводниковых изделий превратилось в особый жанр среди блогеров, рассказывающих о технологиях.

Безусловно Зелуф и его последователи проявляют смекалку и решают множество задач. Но без сотен исследований и экспериментов, которые выполнили тысячи ученых полвека назад, у энтузиастов ничего не получилось бы. Как тогда, в 1970-х, так и сейчас.

Сэм Зелуф в 17 лет. Сейчас он вместе с Джимом Келлером (архитектор AMD K8) выпускает чипы на заказ. Фото: Szeloof / CC BY-SA 4.0

Аналогичная ситуация скрывается за успехом ASML на рынке производственных решений для микроэлектронной промышленности. Чтобы укрепить свои позиции в нулевых с DUV-степперами, компании были необходимы два десятилетия работы исследователей. Как своих сотрудников, так и сотрудников конкурентов, а также не занятых в отрасли ученых, занимающихся фундаментальными проблемами.

Путь экстремального ультрафиолета от идеи до коммерчески применимой технологии занял еще больше времени. И если предыдущие техпроцессы вместе с ASML смогли освоить многие другие компании, то на EUV ресурсов, терпения и везения хватило только у голландцев.

Трудно определить одну конкретную причину этого успеха, кроме банального «они просто вложили больше всего усилий в нужное время и сотрудничали с нужными людьми, что позволило объединить наибольшее количество удачных решений воедино».

Кто-то скажет, что без поддержки американского правительства, то есть грамотной политики, у ASML ничего не получилось бы. И будет прав, США потратили колоссальные средства на исследования EUV-технологии, поэтому имели полное право определять, кто получит их результаты, а кто нет.

Также часто вспоминают принцип «открытых инноваций», который исповедует ASML. Это парадигма исследовательской деятельности, в рамках которой новые идеи берутся не только внутри организации, но и снаружи. Наконец, деньги. Официально компания потратила на доведение EUV более 6 млрд евро только собственных средств. Не факт, что больше всех, но все равно очень много. Эта сумма включает не только исследования, но и приобретение других компаний, достигших значительного прогресса в разработке ключевых компонентов технологии.

Нельзя списывать со счетов и банальное везение. Многие конкуренты старались не меньше, но просто выбрали менее оптимальные направления работы. Это не помешало им сфокусироваться на других технологических процессах. Так, Canon и Nikon прочно обосновались в сегменте степперов для изготовления микросхем с проектными нормами порядка 100-320 нм. Производителям полупроводниковых изделий нужны разные установки для разных задач, поэтому монополия ASML — кажущаяся, нидерландская компания просто занимает самый «хайповый» сегмент.

А что дальше?

Даже в светлом будущем, где миром правят интеллектуальные системы, работающие на квантовых компьютерах, от «классической» кремниевой электроники никуда не деться. А значит, нужны будут и средства ее производства.

Если сравнивать путь EUV с историей DUV, то можно предположить, что эта технология все еще находится на ранних этапах своей эволюции. В ближайшие десятилетия она будет постоянно плавно совершенствоваться. Но, по скучным физическим причинам, еще укорачивать длину волны, скорее всего, нецелесообразно. Проектные нормы меньше 40 нм уже страдают от дефектов, связанных с вероятностной природой микромира.

Какими будут технологические процессы будущего, определяется сейчас во множестве лабораторий мира. Некоторые разработки направлены не на самые тонкие проектные нормы, а на решение различных нишевых задач. Например, формирование трехмерных, а не планарных структур на кристалле — такая установка создана в МФТИ в Конструкторское бюро оптической литографии. Она может пригодиться для экспериментов с оптическими системами на кремниевых чипах.

Технологические вызовы, подобные проблеме EUV, будут всегда, потому что прогресс неостановим. Краткий ответ на вопрос, как ASML превратилась в «бога» микроэлектроники, прозаичен, он лежит в области экономики. Гораздо интереснее и актуальнее, какие можно из этой истории извлечь уроки. Но это уже индивидуальная задача «со звездочкой».